确保危废暂存间的安全和环保,核心是围绕 “硬件合规建设 + 全流程精细化管理 + 风险动态防控” 三大维度,严格对标国家标准及地方政策,覆盖从设施建设到日常运营的全环节。

硬件是安全环保的 “第一道防线”,需从结构、防渗、防护等核心环节满足标准要求。

- 合规化结构与分区

- 按危废类别(如 HW08 废矿物油、HW12 废油漆)划分独立贮存区,用实体隔墙或隔离带分隔,不相容危废(如酸性与碱性、易燃与氧化剂)必须物理隔离,防止交叉反应引发爆炸或污染。

- 建筑采用防火防爆材料(如钢结构 + 防火板),门窗加装防盗锁,通风系统设置防雨、防扬散装置(如易挥发危废区配防爆排风扇)。

- 高标准防渗处理

- 地面及墙面裙脚(高度≥1.2 米)采用 “抗渗混凝土(强度≥C30)+2mm 以上 HDPE 膜” 复合结构,渗透系数≤10⁻¹⁰ cm/s;液态危废区额外设置围堰,容积≥最大单罐泄漏量或总储量的 1/10(取较大值)。

- 定期委托第三方检测防渗层完整性,发现裂缝、破损立即停机修复,避免渗滤液污染土壤和地下水。

- 针对性防护设备

- 易燃危废区(如废溶剂、废油漆)配备干粉灭火器(每 50㎡至少 2 具)、防火沙箱(容积≥0.5m³),严禁使用水基灭火器;

- 腐蚀危废区(如废酸、废碱)设置应急洗眼器和冲淋装置(距离贮存区≤15 米),并配备耐酸碱手套、防化服;

- 易挥发危废区安装 VOCs 浓度传感器和活性炭吸附装置,排气筒高度≥15 米,确保排放符合《挥发性有机物无组织排放控制标准》(GB 37822-2019)。

日常管理需聚焦 “分类、台账、时限”,避免因操作不当引发安全环保风险。

- 严格分类与标识

- 危废必须装入完好的专用容器(如防腐蚀塑料桶、铁桶),容器口密封,禁止敞口存放;液态危废容器顶部预留≥100mm 空间,防止热胀冷缩泄漏。

- 每个容器及贮存区张贴符合 HJ 1276 标准的标识,标注危废代码、名称、危险特性(如 “易燃”“腐蚀”)、产生日期、责任人及联系方式,标识需清晰、不易脱落。

- 精准化台账与追溯

- 建立电子台账,实时记录危废 “产生 - 入库 - 贮存 - 转移” 全流程信息,包括数量、类别、来源部门、处置单位、转移联单号等,台账保存期限≥5 年。

- 重点监管单位需接入省级危废监管平台,通过电子标签、智能地磅实现 “入库自动称重、数据实时上传”,确保数据真实可追溯,避免人为篡改。

- 严控贮存时限

- 危废暂存时间原则上不超过 1 年,确需超期的需提前向当地生态环境部门申请,提交延期理由及处置方案,获批后最长可延长 6 个月;

- 小微企业(年产量<10 吨)需缩短周转周期,每季度至少转移 1 次,避免长期堆存增加风险。

通过 “日常巡查 + 应急准备”,提前排查隐患,确保突发情况可快速处置。

- 常态化隐患排查

- 每日检查:重点查看容器密封性(有无泄漏、锈蚀)、防渗层(有无渗液、破损)、消防及应急设备(压力是否正常、物资是否过期),发现问题立即记录并闭环整改;

- 每周维护:清理通风系统滤网、校验气体传感器精度、检查应急洗眼器出水压力,确保设备处于正常运行状态。

- 系统化应急管理

- 制定专项应急预案,覆盖泄漏、火灾、中毒等场景,明确应急组织机构、处置流程(如泄漏时用吸附棉围堵、火灾时切断电源并使用对应灭火器)、人员疏散路线及外部联动单位(如环保、消防部门),预案需报生态环境部门备案,每 3 年至少修订 1 次。

- 每年至少组织 1 次应急演练(可结合 “6・5 环境日” 等节点),模拟真实场景(如废矿物油泄漏),演练后总结不足并优化预案;应急物资(如防化服、吸附棉、正压式呼吸器)需单独存放、定期盘点,确保随时可用。

人员是管理落地的关键,需通过培训和责任划分避免人为失误。

- 专项培训与考核

- 对危废管理人员、操作人员开展定期培训(每半年至少 1 次),内容包括危废分类识别、安全操作规范、应急处置流程、相关法规要求(如 GB 18597-2023);

- 新入职人员需通过理论 + 实操考核(如正确分类打包、使用消防设备),合格后方可上岗,避免因操作不熟练引发风险。

- 明确责任分工

- 建立 “专人负责、分级管理” 机制,明确暂存间管理员(负责日常巡查、台账记录)、部门负责人(负责监督整改)、企业环保负责人(负责整体合规)的职责,避免责任推诿。

要不要我帮你整理一份危废暂存间日常安全环保检查清单?清单会涵盖硬件设施、运营管理、应急物资等关键检查项,方便你每日快速核对,及时排查隐患。

危废暂存间招标时,如何确保投标的报价合理并有优势?

危废暂存间招标时,如何确保投标的报价合理并有优势?

危废暂存间的环评要求

危废暂存间的环评要求

大型实验室危废暂存柜的厂家考虑因素:

大型实验室危废暂存柜的厂家考虑因素:

危废库地面防渗怎样做?

危废库地面防渗怎样做?

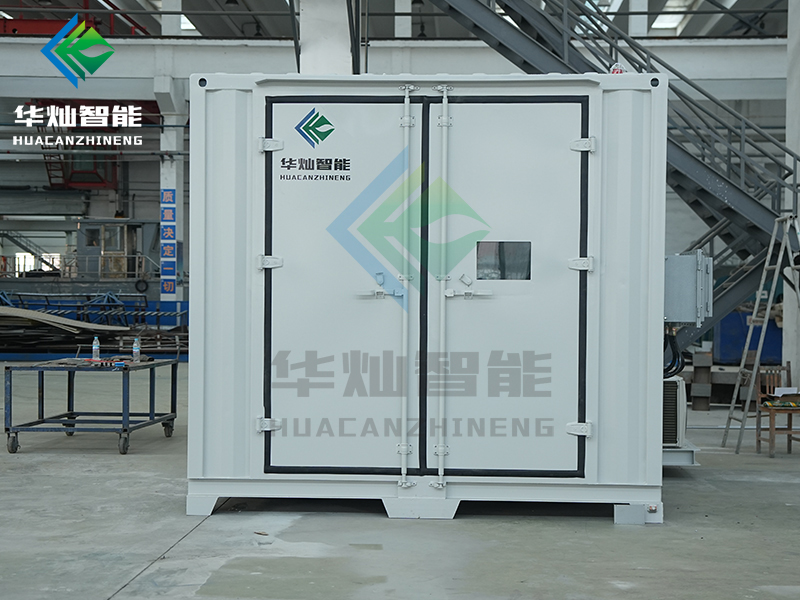

山东华灿智能装备有限公司

山东华灿智能装备有限公司 统一咨询电话:187-5316-3957

统一咨询电话:187-5316-3957 官方网址:www.weifeiku.com

官方网址:www.weifeiku.com 联系地址:山东省济南市历下区华能路汇源大厦1406室

联系地址:山东省济南市历下区华能路汇源大厦1406室