氢气因爆炸极限宽(4%-75% 体积浓度)、点火能量极低(仅 0.019mJ)、密度小易扩散,且泄漏后无色无味难以察觉,其气瓶的泄漏与燃爆风险防控需围绕 “源头管控(气瓶与设备)、过程监测(泄漏检测)、环境控制(通风隔离)、操作规范(人员流程)、应急兜底(事故处置) ” 全链条展开,严格遵循《氢气站设计规范》(GB 50177)、《气瓶安全技术规程》(TSG 23)等标准,具体措施如下:

氢气泄漏的核心源头是 “气瓶本身缺陷” 和 “连接系统密封失效”,需从采购、检验、安装全环节把关:

- 强制选用合规气瓶:必须使用符合国家标准的无缝高压氢气瓶(材质为 37Mn、34CrMo4 等高强度合金钢,设计压力≥30MPa),禁止使用过期、报废或未经认证的气瓶(如无特种设备制造许可证的产品)。

- 严格定期检验:

- 首次检验:气瓶出厂后3 年内需进行首次水压试验 + 气密性试验;

- 后续检验:每2 年检验 1 次(超过 20 年或腐蚀严重的气瓶,缩短至 1 年 1 检),检验不合格的气瓶立即报废,禁止维修后继续使用。

- 气瓶状态检查:每次使用前检查气瓶外观 —— 无明显变形、腐蚀、划痕(深度≤壁厚 10%),瓶阀无损坏、漏气,瓶身标识(氢气纯度、生产日期、检验日期)清晰完整。

- 阀门与连接件:

- 选用氢气专用阀门(如黄铜或不锈钢材质,带防静电手柄),禁止使用普通气体阀门(如氧气阀、氮气阀,密封材质可能与氢气不相容);

- 连接方式优先采用焊接或法兰连接(用于固定管道),临时连接需用 “氢气专用高压软管”(内层为氟橡胶或丁腈橡胶,外层带金属编织网,耐压≥气瓶设计压力 1.5 倍),软管使用周期不超过 1 年,每次使用前检查有无老化、龟裂。

- 减压器与压力表:

- 必须使用氢气专用减压器(带安全阀,减压后的出口压力需匹配使用需求,禁止超压输出),减压器需定期校验(每 6 个月 1 次),确保压力显示准确、密封无漏;

- 压力表量程应为工作压力的 1.5-3 倍,精度等级≥1.6 级,表盘清晰,无损坏。

氢气泄漏后易快速扩散,需通过 “主动监测 + 定期巡检” 结合,确保泄漏及时被发现:

- 监测点布置:

- 因氢气密度比空气小(0.0899kg/m³),易在高处积聚,监测点需设置在 “气瓶上方 1.5 米内、通风死角(如墙角、顶棚)、阀门 / 连接件附近”,每 50㎡储存区至少设置 1 个监测点;

- 若为封闭空间(如实验室、车间),需在房间顶部和底部均设置监测点(防止氢气因局部气流下沉积聚)。

- 设备选型与报警设置:

- 选用电化学或催化燃烧式氢气探测器(检测量程 0-10% LEL,即爆炸下限的 10%),响应时间≤30 秒,精度≤±5% FS;

- 报警阈值分两级:低报(1% LEL,约 0.4% 体积浓度)、高报(5% LEL,约 2% 体积浓度),高报时需联动 “声光报警 + 强制通风系统启动 + 切断气瓶总阀”(通过电磁阀实现),报警信号需传至值班室或操作人员手机。

- 日常巡检:每日至少巡检 2 次,重点检查:

- 阀门、连接件、减压器有无泄漏(用 “肥皂水涂抹法” 检测 —— 涂抹后无气泡产生,禁止用明火检漏);

- 监测系统是否正常运行(指示灯、报警功能完好),气瓶有无异常(如瓶身温度过高、压力骤降)。

- 周期性检测:每月进行 1 次全面泄漏检测,使用 “便携式氢气检测仪”(精度≥±3% FS)对所有密封点逐一检测,尤其关注软管接头、阀门阀芯等易漏部位,检测记录存档至少 1 年。

氢气燃爆需满足 “泄漏后浓度达到爆炸极限 + 存在点火源”,环境控制需从 “稀释浓度” 和 “消除火源” 双管齐下:

- 储存 / 使用环境要求:

- 优先在室外通风良好区域储存气瓶(如露天气瓶棚,需防雨、防晒,避免阳光直射导致瓶内压力升高);

- 若为室内(如实验室、车间),需设置强制机械通风系统(上排风为主,因氢气上浮),换气次数≥12 次 / 小时(封闭空间需≥20 次 / 小时),通风系统需为 “防爆型”(Ex d IIB T1 级及以上,匹配氢气引燃温度 400℃)。

- 禁止密闭空间:绝对禁止在完全密闭的空间(如地下室、集装箱内)储存或使用氢气气瓶,若必须在半封闭空间操作,需先开启通风 30 分钟后再接入气瓶,操作过程中保持通风持续运行。

- 严禁明火与高温:

- 氢气储存区 / 使用点周边10 米内禁止吸烟、动火(如焊接、切割),禁止存放易燃物品(如汽油、酒精),禁止使用明火取暖或照明;

- 气瓶避免靠近高温设备(如烤箱、加热器),与热源的安全距离≥5 米,夏季需采取遮阳措施(如搭建遮阳棚),防止瓶内氢气受热膨胀导致压力超标。

- 电气设备防爆:

- 储存区 / 使用点的所有电气设备(灯具、开关、插座、风机、监控)必须为防爆型,防护等级≥IP54,防爆级别≥Ex d IIB T1(氢气属于 IIB 类气体,引燃温度 T1 级);

- 禁止使用非防爆电气(如普通排插、手机充电器),电线需穿镀锌钢管密封敷设,避免电缆破损产生火花。

- 防静电措施:

- 气瓶储存区地面需做防静电接地(接地电阻≤10Ω),气瓶搬运时需用 “防静电接地夹” 将钢瓶与接地极连接(尤其在充装或放气时),防止静电积聚;

- 操作人员需穿防静电服、防静电鞋(鞋底电阻 10⁶-10⁸Ω),禁止穿化纤衣物(易产生静电),搬运工具(如叉车、托盘)需为防静电型,禁止用铁质工具敲击气瓶(避免摩擦火花)。

多数氢气泄漏 / 燃爆事故与 “违规操作” 相关,需通过严格的操作规范约束人员行为:

- 操作人员需经专项培训(内容包括氢气特性、气瓶安全使用、泄漏处置、应急救援),考核合格后持证上岗,每年至少复训 1 次;

- 禁止无资质人员接触、搬运或操作氢气气瓶,外来人员(如检修人员)进入储存区需经许可,并由专人陪同,严禁携带火源。

- 气瓶搬运与装卸:

- 搬运时使用 “气瓶专用手推车”(带固定支架,防止气瓶倾倒),禁止滚动、拖拽或撞击气瓶(避免瓶阀损坏或瓶身变形);

- 装卸气瓶时轻装轻卸,瓶阀朝向远离操作人员的方向,禁止用起重机直接吊运气瓶(需用专用吊笼)。

- 气瓶连接与使用:

- 连接前先 “吹扫管路”:打开气瓶阀小开度(1/4 圈),用氢气吹扫连接软管和减压器内的空气(吹扫时间≥30 秒),防止空气与氢气混合形成爆炸性混合物;

- 使用过程中禁止 “超压使用”(减压器出口压力不得超过设备额定压力),禁止 “用尽气瓶内气体”(需保留 0.2-0.5MPa 余压,防止空气倒灌污染气瓶);

- 临时停止使用时,需关闭气瓶总阀,释放减压器内残余压力,禁止长时间敞口放置。

- 气瓶储存要求:

- 储存时气瓶需直立放置,用固定支架或铁链固定(防止倾倒),瓶阀朝上,间距≥10cm,禁止与氧气、氯气等氧化性气体气瓶混存(安全距离≥5 米),禁止与腐蚀性物质(如酸、碱)同库存放;

- 储存区需张贴 “氢气危险”“禁止烟火”“防静电” 等警示标志,配备应急器材(如干粉灭火器、防爆工具、泄漏应急处理包)。

若发生氢气泄漏或燃爆,需按 “先控风险、再处置、后排查” 的原则操作,避免盲目应对扩大事故:

- 第一步:隔离与报警:

- 立即疏散泄漏区域内所有人员,设置警戒线(半径≥20 米),禁止任何车辆、人员进入,同时拨打应急电话(如企业安全部、119),说明泄漏位置、气瓶数量、氢气浓度;

- 若泄漏点在室内,立即开启所有防爆通风设备(关闭空调、非防爆风机),禁止开关任何电气设备(如灯、门),防止产生火花。

- 第二步:切断泄漏源:

- 若泄漏来自阀门或连接件,且操作人员可安全接近(佩戴正压式呼吸器,穿防静电服),需缓慢关闭气瓶总阀(顺时针旋转到底),若阀门损坏无法关闭,需用 “防爆堵漏工具”(如专用夹具)临时封堵,或用惰性气体(如氮气)稀释泄漏的氢气。

- 第三步:稀释与检测:

- 持续通风至氢气探测器显示浓度低于 0.4% LEL(低报阈值),用便携式检测仪确认无泄漏后,方可进入区域检查;

- 泄漏的氢气若接触地面或设备,需用干燥的惰性气体吹扫(禁止用水冲洗,氢气不溶于水,且可能导致电气设备短路)。

- 第一步:疏散与灭火:

- 立即疏散所有人员至安全区域(上风向,距离≥50 米),禁止试图关闭正在燃烧的气瓶阀(若火势较小且无爆炸风险,可在确保安全的前提下关闭,否则可能导致回火爆炸);

- 灭火优先使用干粉灭火器(ABC 型)或二氧化碳灭火器,禁止使用水灭火(氢气燃烧时火焰温度极高,水会分解产生氢气,加剧燃烧),若火势无法控制,需等待氢气燃尽(氢气燃烧无明火时,火焰呈淡蓝色,需用红外测温仪确认是否仍在燃烧)。

- 第二步:后续处置:

- 燃爆后需检查气瓶是否完好(有无变形、泄漏),损坏的气瓶需由专业机构处置,禁止继续使用;

- 对现场进行全面检测(氢气浓度、电气设备完整性、结构安全),确认无二次风险后,方可恢复作业。

避免氢气气瓶泄漏与燃爆风险的核心,是围绕 “气瓶全生命周期(采购 - 检验 - 使用 - 报废) ” 建立闭环管控:从源头杜绝设备缺陷,通过监测早发现泄漏,用环境控制切断燃爆条件,靠规范操作减少人为失误,以应急处置兜底事故后果。同时,需定期开展应急演练(每季度至少 1 次),确保操作人员熟练掌握风险防控与处置流程,将 “被动应对” 转为 “主动预防”。

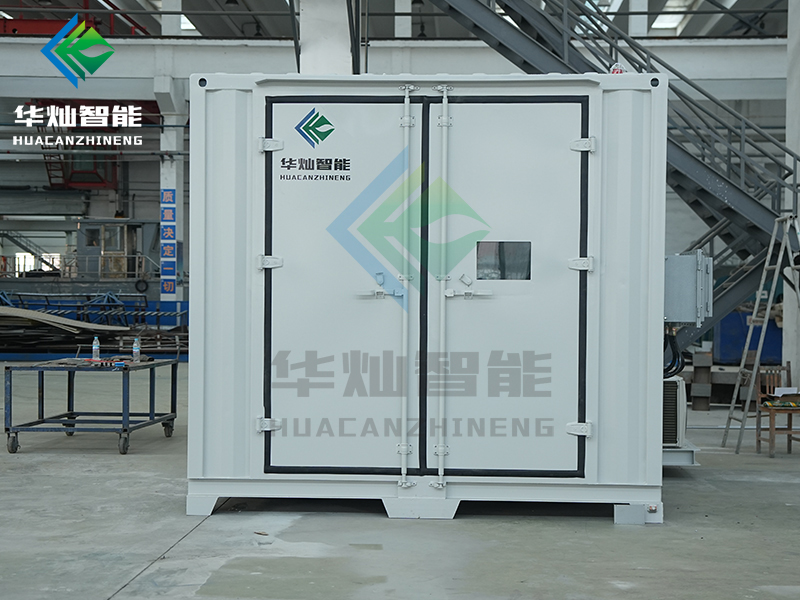

济南危废暂存库定制厂家?

济南危废暂存库定制厂家?

危废暂存间标准图片解析:确保合规与安全

危废暂存间标准图片解析:确保合规与安全

危废库地面防渗怎样做?

危废库地面防渗怎样做?

企业危废库暂存管理的最佳实践是什么?

企业危废库暂存管理的最佳实践是什么?

山东华灿智能装备有限公司

山东华灿智能装备有限公司 统一咨询电话:187-5316-3957

统一咨询电话:187-5316-3957 官方网址:www.weifeiku.com

官方网址:www.weifeiku.com 联系地址:山东省济南市历下区华能路汇源大厦1406室

联系地址:山东省济南市历下区华能路汇源大厦1406室