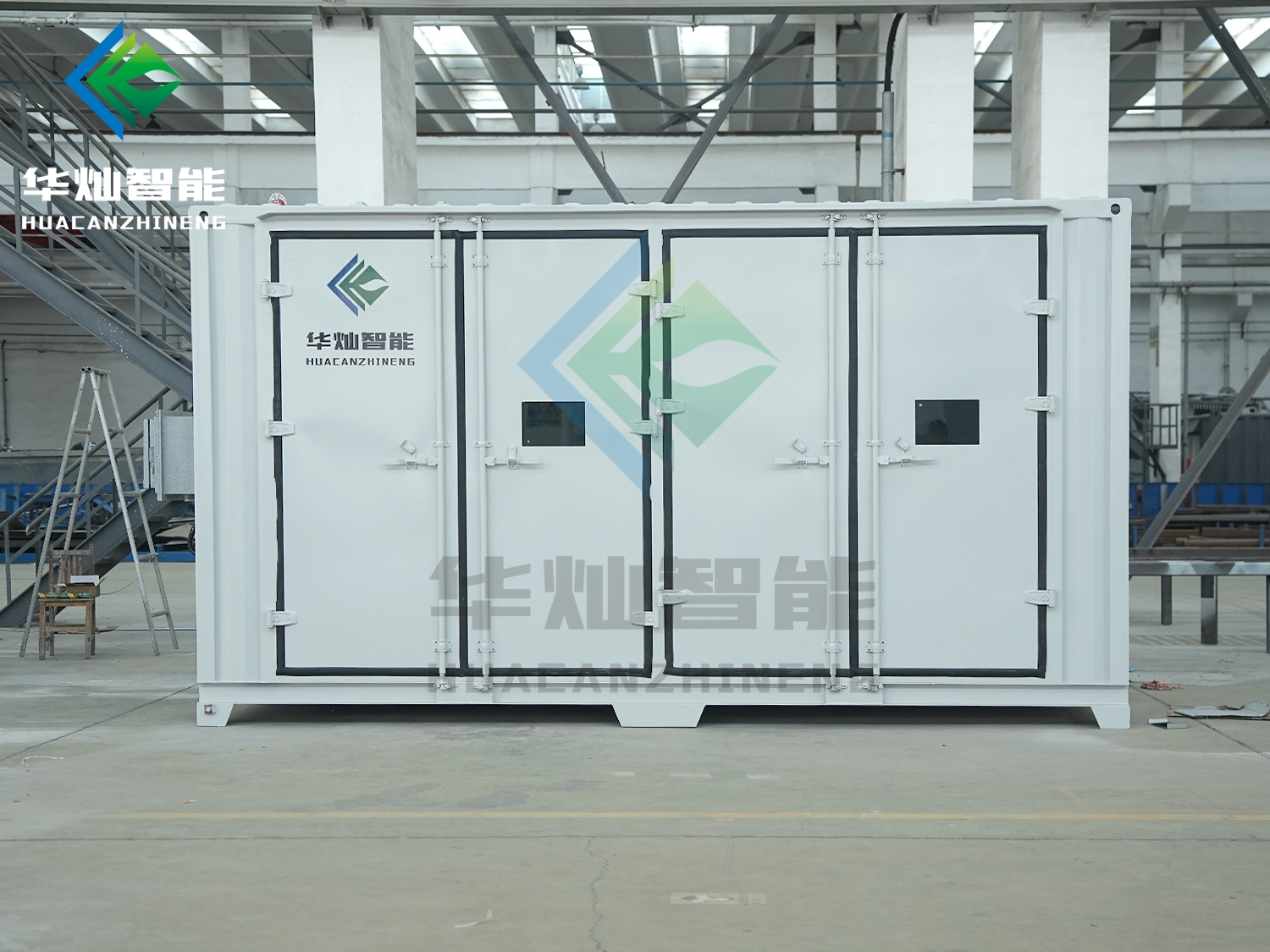

山东华灿智能装备有限公司

为您的工业生产保驾护航

400-0125-097

187-5316-3957

山东华灿智能装备有限公司

为您的工业生产保驾护航

400-0125-097

187-5316-3957

上一篇:

暂存危废时有哪些注意事项?

下一篇: 危化品暂存间出入库检查规范要求

危废暂存间如何加固防辐射

危废暂存间如何加固防辐射

危废暂存间如何加固防辐射

2025-06-26 11:15:06 危废库废气处理方式有几种

危废库废气处理方式有几种

危废库废气处理方式有几种: 危废库废气处理是保障环境安全的重要环节,旨在减少对大气环境的不良影响。针对不同地区的具体情况,采用相应的处理方式是至关重要的。...

2024-06-13 15:13:40 危废暂存间智能化监控系统的研发与应用

危废暂存间智能化监控系统的研发与应用

随着社会经济的快速发展,危险废物的产量逐渐增加,其处理和储存问题日益突出。危险废物具有腐蚀性、毒性、易燃性、爆炸性等特性,若处理不当,将对环境和人体健康造成极大...

2024-10-15 10:15:32 危险废物库操作规程

危险废物库操作规程

危险废物库操作规程是为了确保危险废物的安全存储、管理和处理而制定的一系列规章制度。这些规程通常包含但不限于以下几个方面: 入库规程: 废物接收:确保...

2024-06-13 15:11:44 山东华灿智能装备有限公司

山东华灿智能装备有限公司

统一咨询电话:187-5316-3957

统一咨询电话:187-5316-3957

官方网址:www.weifeiku.com

官方网址:www.weifeiku.com

联系地址:山东省济南市历下区华能路汇源大厦1406室

联系地址:山东省济南市历下区华能路汇源大厦1406室

山东华灿智能装备有限公司位于中国济南,是危废、危化品、气瓶、锂电池储存安全,工业储存安全解决方案的提供商;集相关安全储存设备研发、设计、生产、销售、售后于一体的综合性企业。