优化危险废物暂存库的存储布局,需以 “安全底线、效率提升、合规可控、灵活适配”** 为核心,结合危废特性、场地条件、管理流程及最新标准(如 GB 18597-2023),从空间利用、风险防控、流程衔接等多维度系统性调整。以下是具体优化方向和实操方法:

核心目标:从 “大类分区” 升级为 “精准隔离”,杜绝不同危废混存引发的化学反应(如酸碱中和、易燃易爆物混合)。

- 操作方法:

- 建立 “危废相容性矩阵”:根据《危险废物鉴别标准》及物质安全数据表(MSDS),明确哪些危废绝对禁止混存(如废强酸与废强碱、氧化剂与还原剂),将矩阵贴于库内显眼处,作为分区依据。

- 细分 “亚区域”:在原有 “易燃 / 腐蚀 / 毒性” 大类下,进一步按 “反应风险等级” 划分亚区。例如,在 “易燃危废区” 内,将 “低闪点废溶剂”(如汽油)与 “高闪点废油”(如机油)用实体隔墙(≥1.8m 高)分隔,避免挥发物混合达到爆炸极限。

- 动态调整隔离方式:对高风险组合(如废氰化物与酸性危废),采用 “物理隔离 + 空间距离” 双重防护(间距≥3m);对低风险但需分开的危废(如不同重金属污泥),可仅用警戒线 + 标识区分,节省空间。

核心目标:让 “高频存取、重型危废” 更易操作,减少搬运时间和交叉污染风险。

- 操作方法:

- “黄金区域” 优先分配:将靠近出入口、通道宽敞的区域(称为 “黄金区”,通常占总面积 20%)分配给周转周期≤7 天的危废(如即将转运的废油桶)和重型危废(如 200L 大桶废液),搭配叉车通道(宽度≥2m)和承重地面(≥5t/m²)。

- “次优区域” 存中长期暂存危废:库内中部区域存放周转 1-3 个月的危废,采用 “货架 + 托盘” 组合,货架层高按危废包装尺寸定制(如桶装危废层高≥1.2m,袋装危废≥0.8m),货架间距≥0.8m(便于人工搬运)。

- “边缘区域” 存低频次危废:角落或远离出入口的区域存放长期待处理危废(需备案),采用密封柜或封闭隔间,减少对高频区域的干扰。

核心目标:让危废从入场到转运的全流程 “单向流转、路径最短”,避免反向交叉(如已分类危废与未分类危废接触)。

- 操作方法:

- 设置 “单向动线”:入口→预处理区→存储区→出口形成闭环,禁止交叉折返。例如:车辆从库门 A 进入,卸车至预处理区(分类、贴标),再由预处理区通过专用通道(宽度≥1.2m)运至对应存储区,最后从库门 B 装车转运,避免车辆和人员在库内无序穿行。

- 预处理区与存储区 “无缝衔接”:预处理区(称重、贴标)紧邻存储区入口,且按存储分区对应设置预处理工位(如 “腐蚀危废预处理位” 正对腐蚀区入口),减少搬运距离(建议≤5m)。

- 隔离 “洁净区与污染区”:在存储区与通道之间设置缓冲区(铺防渗垫 + 防滑条),操作人员在缓冲区完成交接,避免直接进入存储区导致的二次污染。

核心目标:确保泄漏、火灾、人员接触等紧急情况发生时,应急设备 “30 秒内可达”,降低事故后果。

- 操作方法:

- 按风险等级配置应急设备:

- 腐蚀性危废区:洗眼器、淋浴装置距区域边缘≤30m,且配备耐酸碱手套、防化服(挂在区域入口处);

- 易燃危废区:每 50㎡配置 1 组灭火器(干粉 / 二氧化碳,≥4kg),距区域边缘≤5m,同时设置防爆应急照明和静电释放装置;

- 毒性危废区:配备防毒面具(按毒物类型匹配滤毒罐)、急救箱(含解毒剂),挂于区域显眼处。

- 泄漏控制设施 “全域覆盖”:除液态危废区的围堰外,在通道、预处理区等潜在泄漏点设置 “便携式防渗托盘”(可移动,容积≥20L),搭配吸附棉(分油类、化学品专用型),避免泄漏扩散。

核心目标:应对危废种类、数量的变化(如企业产废结构调整),同时通过技术手段降低人工管理误差。

- 操作方法:

- 模块化可调整分区:采用可拆卸式隔墙(如轻钢龙骨 + 防火板)、可移动货架(带刹车轮),当危废种类变化时,1-2 天内即可重新划分区域(例如:原 “易燃区” 缩减,新增 “废电池专用区”),避免固定墙体导致的空间浪费。

- 智能监控联动布局:

- 在存储区关键位置安装物联网传感器(如可燃气体探测器、温湿度计、高清摄像头),数据实时传输至中控屏,异常时自动报警(声光 + 短信);

- 为危废容器贴 RFID 标签或二维码,结合手持终端快速定位某批危废的存储位置、入库时间,减少人工盘点耗时(效率提升 50% 以上)。

- 预留 “扩容空间”:初期建设时按 “当前需求 + 30% 预留量” 规划面积,预留货架安装位、管线接口(如未来增设废气处理装置的风管接口),避免二次改造。

核心目标:确保布局持续符合法规要求,避免因设备老化、管理松懈导致的合规风险。

- 操作方法:

- 定期 “布局合规性检查”:每季度对照 GB 18597-2023 检查:隔离距离是否达标(如易燃区与火源间距≥10m)、防渗层是否破损(用酚酞试液检测腐蚀性区域地面)、标识是否清晰(按 HJ 1276 规范,确保 “危废类别 + 编号 + 责任人” 完整)。

- 结合实际案例优化:参考同类企业事故教训(如某厂因混存废硫酸与废铁屑导致氢气爆炸),针对性调整布局(如将金属废料与酸性危废的隔离距离从 2m 增至 5m)。

优化危险废物暂存库的存储布局,本质是 “风险可控前提下的效率最大化”。需结合企业产废特点(如化工企业侧重防泄漏,汽修企业侧重防火)、场地限制(如车间内暂存点优先立体存储)、管理能力(中小型企业可先从 “分区 + 动线” 基础优化入手),逐步迭代升级。最终实现 “一眼看清存放位置、一步可达操作区域、一秒响应紧急情况” 的安全高效状态。

危废间中的废活性炭如何进行存储放置

危废间中的废活性炭如何进行存储放置

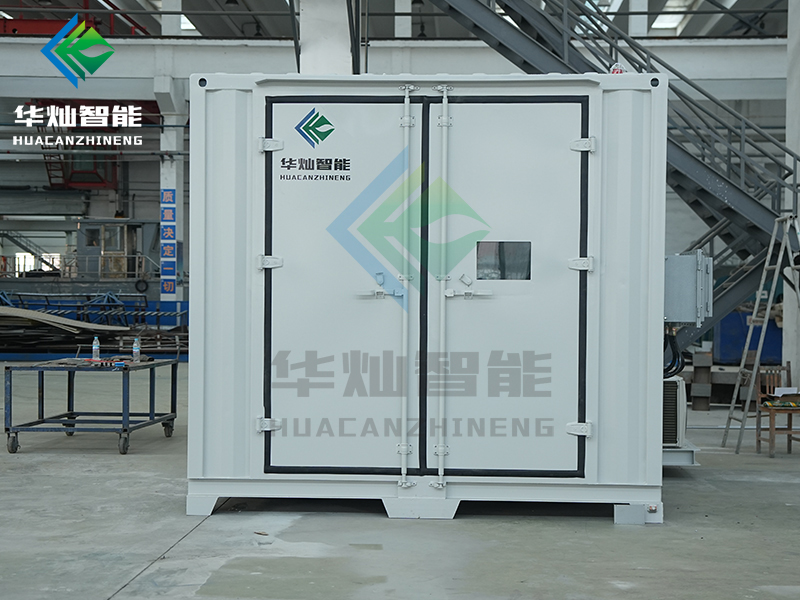

可移动危险废物暂存柜功能有什么?

可移动危险废物暂存柜功能有什么?

危废间的作用讲解

2023-11-22 19:07:09

危废间的作用讲解

2023-11-22 19:07:09

危废暂存库建设成本的详细预算清单一般包括哪些内容?

危废暂存库建设成本的详细预算清单一般包括哪些内容?

山东华灿智能装备有限公司

山东华灿智能装备有限公司 统一咨询电话:187-5316-3957

统一咨询电话:187-5316-3957 官方网址:www.weifeiku.com

官方网址:www.weifeiku.com 联系地址:山东省济南市历下区华能路汇源大厦1406室

联系地址:山东省济南市历下区华能路汇源大厦1406室